- เกี่ยวกับบริษัท

- ผลิตภัณฑ์เคมี

- เครื่องควบคุมค่าเคมีอัตโนมัติ

- เคมีสำหรับงานทำสีและห้องพ่นสี

- เคมีเคลือบเหล็กแผ่น

- ผลิตภัณฑ์ล้างและทำความสะอาดผิวโลหะ

- แผงแลกเปลี่ยนความร้อน/ความเย็น (PLATECOIL)

- เคมีไฮโดรฟิลิก

- แมงกานีสฟอสเฟต

- เคมีเคลือบผิวระดับนาโน (PALLUCID)

- น้ำมันรีดเหล็ก

- ผลิตภัณฑ์ป้องกันสนิม

- ผงสบู่หล่อลื่น / เคมีหล่อลื่น (PULS)

- ไตรวาเลนต์โครเมียม / นอน-โครเมียม

- สังกะสีฟอสเฟต / เหล็กฟอสเฟต

- บริการรับชุบ

- บริการรับวิเคราะห์

- บทความ

- ข่าวสารและกิจกรรม

- ติดต่อเรา

- นโยบายความเป็นส่วนตัว

|

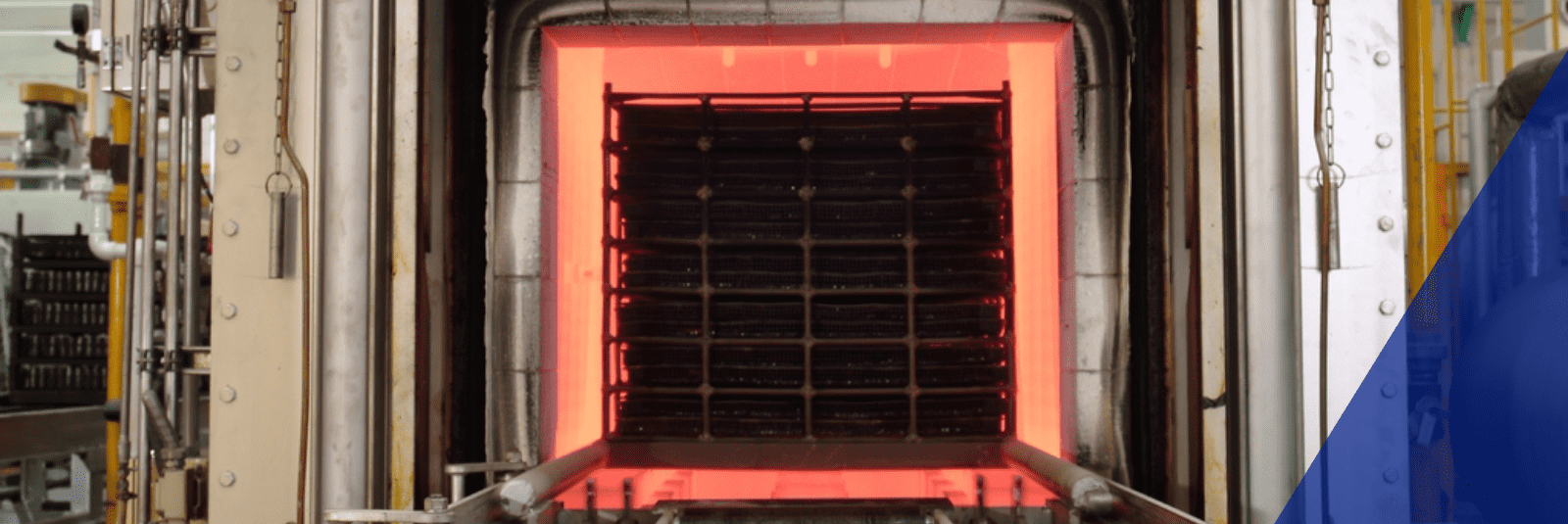

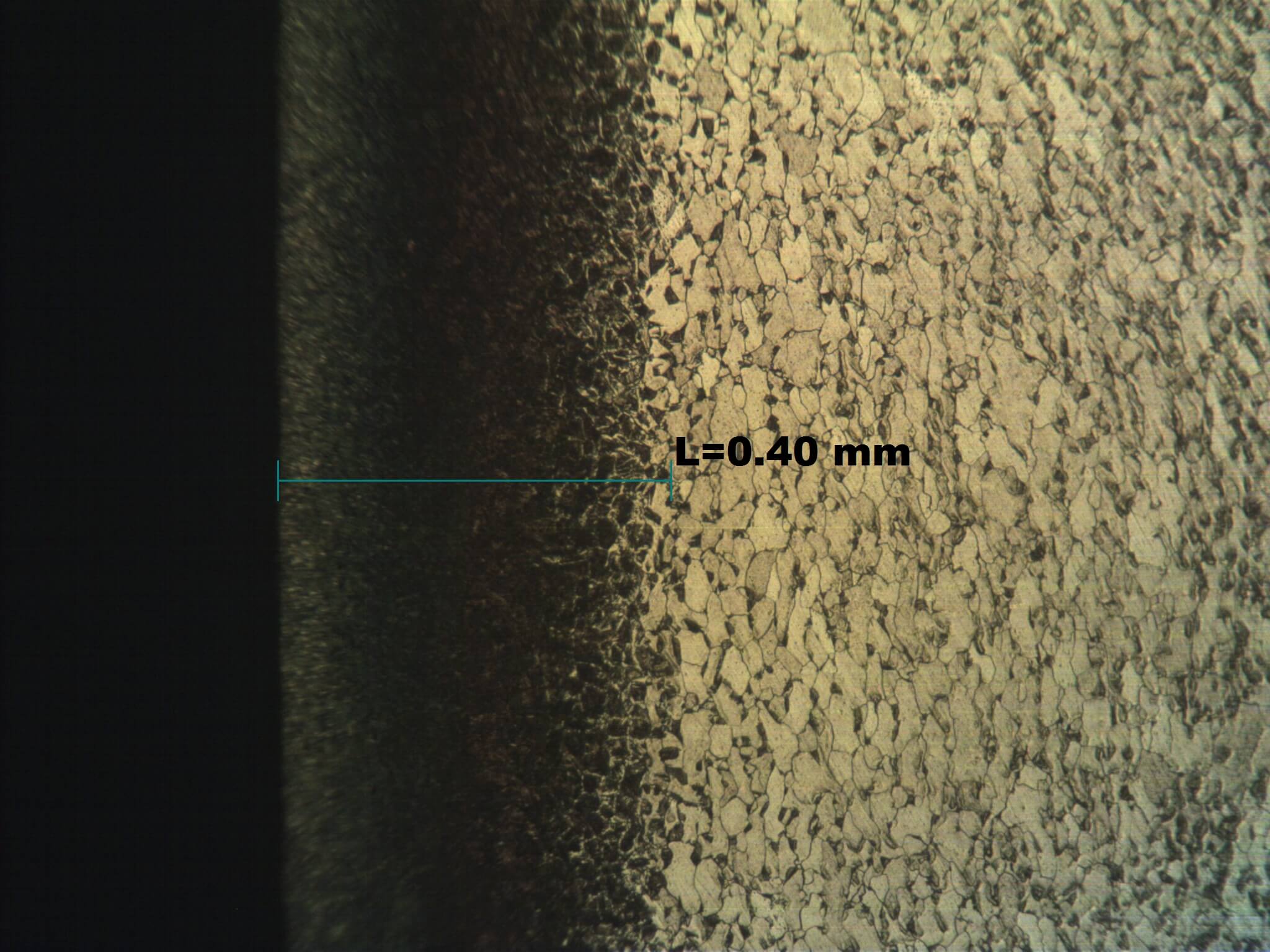

อบชุบทางความร้อนด้วยแก๊ส

การอบชุบทางความร้อนด้วยแก๊ส เป็นกระบวนการอบชุบทางความร้อนภายใต้บรรยากาศและอุณหภูมิของแก๊สเพื่อปรับปรุงความแข็ง ความต้านทานการสึกหรอ และความต้านทานความล้า หรือปรับปรุงคุณสมบัติความต้านทานแรงดึงของชิ้นงานเหล็ก บริษัท ไทยปาร์คเกอร์ไรซิ่ง มีบริการรับชุบกระบวนการอบชุบทางความร้อนด้วยแก๊ส ดังนี้

*กระบวนการพิเศษ: โบตัน (วิธีการใช้เคมีป้องกันคาร์บอนเฉพาะส่วน) แก๊สคาร์บูไรซิ่ง แก๊สคาร์โบไนไตรดิง เคว้นชิ่ง และอบคลายเครียด |

สอบถามข้อมูลที่คุณต้องการได้เลย!

ติดต่อหาเราได้เลยหากคุณไม่พบคำตอบที่ต้องการ ไม่ว่าคุณจะอยากรู้เกี่ยวกับคุณสมบัติ การทำงานตัวอย่าง หรือแม้แต่ราคา เราก็พร้อมที่จะตอบทุกคำถาม และหาสินค้าที่ใช่สำหรับคุณ!

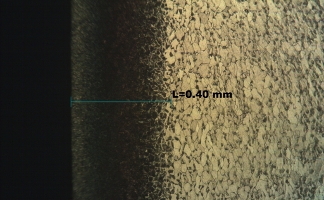

- สามารถควบคุมความแข็งที่ผิวและความแข็งลึก (case depth)

- สามารถทำกระบวนการเคว้นชิ่งได้ในน้ำมันเคว้นชิ่ง 3 ประเภท (เย็น / กึ่งร้อน / ร้อน)

- ปรับปรุงความแข็ง, ความเหนียว และความแข็งแกร่งต่อการกระแทก

- ปรับปรุงความสามารถในการต้านทานการสึกหรอ

- ปรับปรุงความแข็งแกร่งต่อการล้าตัว

ส่วนใหญ่ใช้กับชิ้นส่วนจักรกลอย่างเครื่องยนต์, ระบบส่งกำลัง และระบบเลี้ยว เช่น ก้านสูบ, เพลาข้อเหวี่ยง, เกียร์ / เพลาเกียร์, เพลารอก CVT, เพลาขับ, ชิ้นส่วนข้อต่อ, เฟืองท้ายข้าง เป็นต้น

ประเภทผลิตภัณฑ์

ดูสเปคของประเภท ผลิตภัณฑ์ / กระบวนการ ของเราเพิ่มเติมด้านล่าง

Carbonitriding เป็นกระบวนการทางความร้อนที่น่าสนใจมาก ซึ่งให้ประโยชน์หลายด้านต่อผลิตภัณฑ์โลหะ ต่อไปนี้คือประโยชน์หลัก ๆ ของการอบชุบความร้อนแบบคาร์โบไนไตรดิ้ง:

ประโยชน์ของการอบชุบความร้อนแบบคาร์โบไนไตรดิ้ง

-

ความแข็งผิวเพิ่มขึ้น (Increased Surface Hardness):

-

กระบวนการนี้จะนำ คาร์บอน และ ไนโตรเจน เข้าสู่ผิวเหล็กพร้อมกัน ทำให้เกิดสารประกอบไนไตรด์และคาร์ไบด์ ซึ่งมีความแข็งสูงและทนทานต่อการสึกหรออย่างมาก

-

-

ทนทานต่อการสึกหรอสูง (High Wear Resistance):

-

ด้วยความแข็งของผิวที่เพิ่มขึ้นอย่างมาก ทำให้ชิ้นส่วนที่ผ่านการคาร์บอไนไตรดิ้งมีอายุการใช้งานที่ยาวนานขึ้นและทนทานต่อการขัดถูและการเสียดสีได้ดี

-

-

คงความเหนียวของแกนกลาง (Core Toughness Retention):

-

ในขณะที่ผิวหน้าถูกทำให้แข็งและทนทานต่อการสึกหรอ แต่โลหะที่อยู่ชั้นล่าง (แกนกลาง) ยังคงรักษาคุณสมบัติความเหนียว (Toughness) เดิมไว้ ทำให้ชิ้นส่วนมีความสมดุลระหว่างความแข็งผิวและความทนทานต่อแรงกระแทก

-

-

ขนาดของชิ้นงานคงเดิม (Retained Original Dimensions):

-

การคาร์บอไนไตรดิ้งเป็นการเปลี่ยนแปลงโครงสร้างของโลหะในชั้นผิวบน ไม่ใช่ การสร้างชั้นเพิ่มเติมบนผิวเหล็ก (Hardened case is not an additional layer) ดังนั้น มิติเดิมของชิ้นส่วนจึงยังคงอยู่ ซึ่งเป็นประโยชน์อย่างยิ่งสำหรับชิ้นส่วนที่ต้องการความแม่นยำสูง

-

-

อุณหภูมิการทำงานที่ต่ำกว่า (Lower Operating Temperature):

-

กระบวนการคาร์บอไนไตรดิ้งใช้ช่วงอุณหภูมิที่ต่ำกว่า (ประมาณ 800ºC ถึง 880°C) เมื่อเทียบกับการคาร์บูไรซิ่งด้วยแก๊สแบบปกติ (ประมาณ 850ºC ถึง 940ºC) การใช้อุณหภูมิที่ต่ำลงช่วยลดโอกาสที่จะเกิดการบิดเบี้ยว (Distortion) ของชิ้นงาน

-

-

เหมาะสมกับเหล็กกล้าคาร์บอนต่ำและเหล็กกล้าที่ไม่มีส่วนผสมของโลหะอื่น (Suitable for Non-alloy and Low Carbon Steel):

-

กระบวนการนี้เหมาะอย่างยิ่งสำหรับเหล็กกล้าคาร์บอนต่ำ (Low Carbon Steel) และเหล็กกล้าที่ไม่มีส่วนผสมของโลหะอื่น ซึ่งไม่สามารถสร้างผิวแข็งได้ดีด้วยกระบวนการคาร์บูไรซิ่งด้วยแก๊สแบบมาตรฐาน

-

กล่าวโดยสรุป การคาร์บอไนไตรดิ้งจึงเป็นทางเลือกที่ดีกว่าสำหรับการผลิตชิ้นส่วนที่ต้องการ ผิวแข็งที่ทนทานต่อการสึกหรอสูง ควบคู่ไปกับการรักษา ความเหนียวของแกนกลาง และ ควบคุมการบิดเบี้ยว ได้ดี โดยเฉพาะอย่างยิ่งสำหรับเหล็กกล้าคาร์บอนต่ำ

Frequently Asked Questions

คาร์บอไนไตรดิ้ง เป็นหนึ่งในกระบวนการอบชุบความร้อนภายใต้บรรยากาศแก๊สและอุณหภูมิที่หลากหลาย ซึ่งมีจุดประสงค์หลักเพื่อ ปรับปรุงคุณสมบัติความแข็ง ความต้านทานการสึกหรอ และ ความต้านทานความล้า หรือ ความต้านทานแรงดึง ของชิ้นส่วนอุตสาหกรรม เพื่อยืดอายุการใช้งานและปรับปรุงคุณสมบัติให้เหมาะสมกับการใช้งานเฉพาะของแต่ละชิ้นส่วน

กระบวนการและรายละเอียด

-

คำจำกัดความ: การคาร์บอไนไตรดิ้งเป็นกระบวนการที่อะตอมของ คาร์บอนและไนโตรเจนถูกแทรกซึมเข้าสู่ผิวเหล็กพร้อมกัน ที่อุณหภูมิประมาณ 800ºC ถึง 880ºC ซึ่งเป็นอุณหภูมิที่ต่ำกว่าการคาร์บูไรซิ่งด้วยแก๊สแบบทั่วไป และตามด้วยการชุบแข็ง (Quenching)

-

ส่วนผสมของแก๊ส: ในกระบวนการคาร์บอไนไตรดิ้งด้วยแก๊ส จะมีการเติม แก๊สแอมโมเนีย (NH3) เข้าไปในบรรยากาศการคาร์บูไรซิ่งปกติ ทำให้เกิดการไนไตรดิ้งและการคาร์บูไรซิ่งไปพร้อมกัน โดยส่วนประกอบของไนโตรเจน (N) จะถูกแตกตัวออกมาจากแก๊สแอมโมเนีย

-

ข้อได้เปรียบที่สำคัญ:

-

เนื่องจากไนโตรเจนช่วย เพิ่มความสามารถในการชุบแข็ง (Hardenability) จึงสามารถนำไปใช้กับเหล็กกล้าที่ไม่มีส่วนผสมของโลหะอื่น (Non-alloy steel) เช่น เหล็ก SPCC และเหล็กกล้าคาร์บอนต่ำ ซึ่งไม่สามารถใช้กับกระบวนการคาร์บูไรซิ่งด้วยแก๊สแบบปกติได้ ส่งผลดีในด้านการ ลดต้นทุนวัสดุ

-

เนื่องจากสามารถชุบแข็งได้ที่อุณหภูมิต่ำกว่าการคาร์บูไรซิ่งด้วยแก๊ส จึงช่วย ลดการเสียรูปและการบิดเบี้ยว (Deformation and Distortion) ที่เกิดจากการอบชุบความร้อนได้

-

ลักษณะเฉพาะของการคาร์โบไนไตรดิ้งด้วยแก๊ส (Characteristics of Gas Carbonitriding)

-

ประเภทเหล็กที่ใช้ได้: เหล็กกล้าคาร์บอนต่ำ (เช่น วัสดุ SP, SS, S10C) และเหล็กกล้าชุบผิวแข็ง (Low carbon alloy steel เช่น SCM, SCr, SNCM)

-

การลดการเสียรูป: สามารถทำการชุบแข็งได้ที่อุณหภูมิต่ำ ช่วยลดการเสียรูปจากการชุบแข็ง (ยกเว้นเหล็กกล้าที่ทำผิวแข็งแล้ว)

-

ลดการแตกร้าว: ด้วยอิทธิพลของไนโตรเจนที่ช่วยเพิ่มความสามารถในการชุบแข็ง ทำให้การชุบแข็งทำได้ง่ายแม้กระทั่งกับเหล็กกล้าคาร์บอนธรรมดา ซึ่งเป็นประโยชน์ในการ ลดปัญหาการแตกร้าวจากการชุบแข็ง

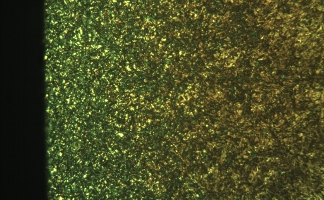

-

ผิวแข็งสม่ำเสมอ: เมื่อเทียบกับการคาร์บูไรซิ่งด้วยแก๊ส จะมีการยับยั้งการเกิดชั้นแข็งผิดปกติที่ผิวชั้นนอกสุด ทำให้สามารถสร้างชั้นผิวแข็งที่มีความ สม่ำเสมอ ได้

-

ความต้านทานต่อการอ่อนตัวจากการอบคืนตัว: มีความต้านทานต่อการอ่อนตัวเมื่อทำการอบคืนตัว (Temper Softening Resistance) ที่ดีขึ้นเมื่อเทียบกับการคาร์บูไรซิ่งด้วยแก๊ส

กระบวนการนี้มีความสำคัญเนื่องจากสามารถ ปรับปรุงคุณสมบัติเชิงกลของโลหะ ได้ เช่น ความแข็ง (hardness) และ ความเหนียว (toughness) นอกจากนี้ การคาร์บอไนไตรดิ้งยังสามารถช่วย ปกป้องโลหะจากการกัดกร่อน (corrosion) ได้อีกด้วย

กระบวนการคาร์บอไนไตรดิ้งมักถูกนำไปใช้กับชิ้นส่วนชุดกำลังขับเคลื่อน เช่น ชิ้นส่วนของเครื่องยนต์ ระบบเกียร์ และชุดเฟืองท้าย (ก้านสูบ เพลาข้อเหวี่ยง เกียร์/เพลาเกียร์ เพลาพูลเลย์ของระบบเกียร์ CVT เพลาขับ ชิ้นส่วนของข้อต่อความเร็วคงที่ เฟืองท้าย เฟืองข้างของชุดเฟืองท้าย เป็นต้น)

thaiparker

thaiparker

023246600